Esto depende en gran medida de la aplicación. Algunas aplicaciones requieren una baja fricción (por ejemplo, materiales de cojinetes), mientras que otras necesitan una alta fricción (por ejemplo, sistemas de freno). Para la mayoría de las aplicaciones, el desgaste mínimo de los materiales es un objetivo primordial. Para muchas aplicaciones, a menudo se trata de alcanzar un punto ideal definido entre un bajo nivel de fricción y una buena resistencia al desgaste.

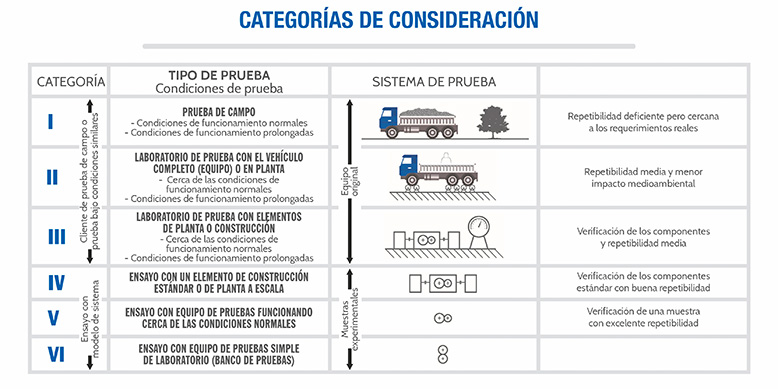

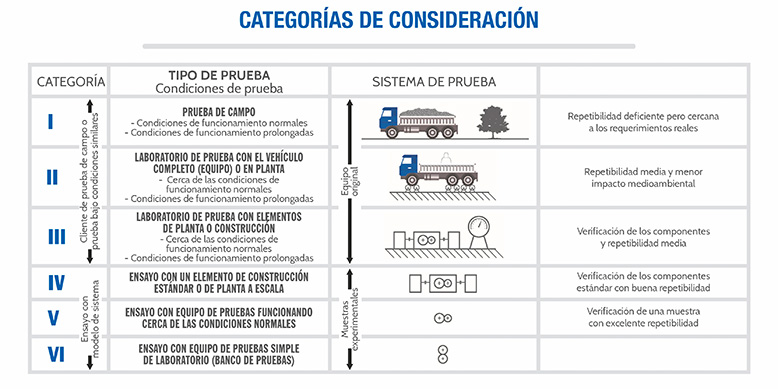

Cuando se diseñan experimentos que describen la fricción y el desgaste, los ensayos tribológicos pueden clasificarse en una de las seis categorías principales, desde las pruebas de campo de la categoría I hasta las pruebas de laboratorio más simples de la categoría VI.

Categoría I: Se realiza una prueba de campo en condiciones reales de funcionamiento, lo que puede incluir condiciones operativas prolongadas. La repetibilidad de los resultados es deficiente pero cercano a los requerimientos del mundo real que el sistema tribológico enfrentará.

Categoría II: Los experimentos se llevan a cabo con un equipo completo en un entorno real de planta. Estos experimentos pueden alcanzar resultados cercanos a las condiciones normales de funcionamiento y pueden realizarse durante un determinado período de tiempo para replicar las condiciones operativas prolongadas, limitando al mismo tiempo el impacto ambiental.

Categoría III: Los componentes, subsistemas o conjuntos se someten a prueba en un laboratorio que se aproxima a las condiciones de funcionamiento normales ampliadas, dando una repetibilidad media.

Categoría IV: Las pruebas de laboratorio se llevan a cabo sobre componentes estándar en serie utilizando aparatos de ensayos a escala reducida.

Categoría V: Los experimentos se llevan a cabo sobre una muestra con equipos de prueba para ofrecer condiciones operativas cercanas a las normales con excelente repetibilidad.

Categoría VI: Se realiza un banco de pruebas en trabajos de laboratorio con equipamiento de ensayos simple.

Es importante recordar que en las categorías I a III, la estructura del sistema tribológico original permanece consistente y sólo se simplifica el conjunto de esfuerzos. Las categorías II y III permiten conjuntos de esfuerzos mucho más reproducibles que la categoría I. Por el contrario, en las categorías IV a VI, la estructura del sistema se simplifica con la desventaja de disminuir la previsibilidad en la transferibilidad de los resultados de los ensayos a sistemas técnicos tribológicos comparables. Las categorías IV a VI ofrecen una mejor metrología del contacto tribológico, un menor coste y un plazo de prueba más breve. De esta manera, con un orden ascendente de las categorías de prueba, el tiempo de realización de la prueba y el costo de los ensayos aumentan significativamente, pero también aumenta la transferibilidad de los resultados obtenidos.

¿Cómo se pueden aplicar las categorías de prueba al sistema tribológico de un cojinete?

Las pruebas tribológicas de los materiales de los cojinetes pueden dividirse en cuatro categorías principales:

- Descripciones del rendimiento del producto, que incluirían las categorías III y IV para garantizar la transferibilidad de los resultados.

- Control de producción/fabricación, incluyendo las categorías IV a VI, siendo también posible la categoría III.

- Las pruebas de cojinetes relacionadas con el usuario pueden incluir las categorías III a V, teniendo en cuenta que la categoría V sólo es relevante si el ensayo puede adaptarse lo mejor posible a la aplicación.

- Todas las categorías se pueden utilizar para apoyar a los diseñadores de materiales, con categorías inferiores para la preselección en las primeras etapas de desarrollo, las categorías superiores entran en juego cuando los subcomponentes y el producto final ya están disponibles.

1 Horst Czichos, Karl-Heinz Habig: Tribologie Handbuch: Tribometrie, Tribomaterialien, Tribotechnik, Vieweg+Teubner Verlag, 2010

<

<

<

<